- 首頁

- 鋭格減碳日常

鋭格減碳日常

工廠節能減碳的智慧化管理:從日常點滴累積驚人效益

在製造業中,我們是否可以從每個小細節出發,持續改善流程,實現節能減碳的目標?

答案是肯定的!節能減碳並不一定需要大規模的技術改造,有時在日常運作中進行微調,同樣可以帶來顯著的效益。以下,我們分享了一些工廠在節能減碳方面的具體實踐。

1. 時刻掌控製程能耗:全場電力監控系統

在現代化工廠中,安裝 24小時電力監控系統 是提升能源管理的必要手段。透過即時監測每一台設備的電力消耗,工廠可以快速辨識高耗能點,並進一步進行調整。

如圖片所示的電力計數器,清楚顯示各區的功耗指數。不僅能幫助管理者了解整體電力使用情況,也能追蹤特定製程的耗能高峰。例如,若某台設備的能耗突然飆升,可以即時排查潛在問題,避免能源浪費。

這類監控系統,讓工廠在能源使用上更加透明化與智慧化。同時,監控數據也可用於制定中長期的節能策略,例如調配機器運作方式或選擇更高效的設備。

2. 除了電力能耗外,工廠還進一步追蹤各種耗材的碳足跡。如蝸桿.蝸輪、鑄件、油封等零組件的材質選用設計、加工製程以及針對人工、水、油、刀具等投入的使用量進行集成計算

通過這一套系統,管理者可以清晰了解每個製程的碳排放情況:

哪些製程是高碳足跡環節?

哪些耗材的使用可做出替代或有效減量?

如何平衡碳排放與實際效益?

這些核心數據,不僅為綠色製造提供了參考,更幫助工廠在降低碳足跡的同時保持生產效率。此外,在執行碳排放計量時,也能進一步鏈接到員工的環保認知與技能培訓,使節能減碳真正融入日常管理。

3. 聰明製程與細緻管理:人人參與、人人強大

節能減碳的成功與否,除了依靠技術手段,更離不開 每位工廠員工的精實管理與默默奉獻。在實際操作中,工廠不斷尋求工法上的改良。例如,一些重複性高的生產工序會帶來疲勞期,這時若能夠合理降低動力設備的待機功耗,或換用更舒適的工作方式,不僅能提升員工效率,也能減少不必要的能源損失。

適時調整組件設計也能減少原料浪費。

全場電力監控系統

乾燥採自然通風,循環吊掛作業,減少烤箱用電耗能

成品垂直上架,減少放置空間

料架安裝輪子移動減少人力時間

馬達組裝工程

代工零組件等待上機中

工廠節能減碳的智慧日常:數據可視化與流程優化的完美結合

在當代智慧工廠的節能減碳領域,數據監控系統與設備流程的智能化整合已成為重要的先驅力量。透過詳細的能耗監控與製程改良,工廠不僅提高了能源使用效率,還有效降低了碳排放。以下是關於電能監控與流程改善的具體實踐。

1. 單一製程電能監控平台:數據驅動的節能領導力

如上圖所示,工廠安裝了 單一製程電能監控平台,將所有製程的能耗數據以可視化的方式進行呈現:

多維度監控能耗指標:平台顯示了各種製程操作中的具體功耗數據。譬如,每小時的耗電量、能耗趨勢,以及碳排放比例等。

即時追蹤與分析:能耗數據不再只是單一數字,而是通過圖表形式展現出高耗能環節的詳細信息,幫助管理層快速找出改進方向。

支持決策優化:結合能耗數據與製程效率,工廠可以制定更為精確的節能目標。例如,針對某些高碳排放環節,縮短運行時間或調整設備性能。

這種監控平台不僅提升了管理效率,更讓每位員工都能了解自己操作環節中的能源使用情況,激發大家共同努力減少能源浪費。

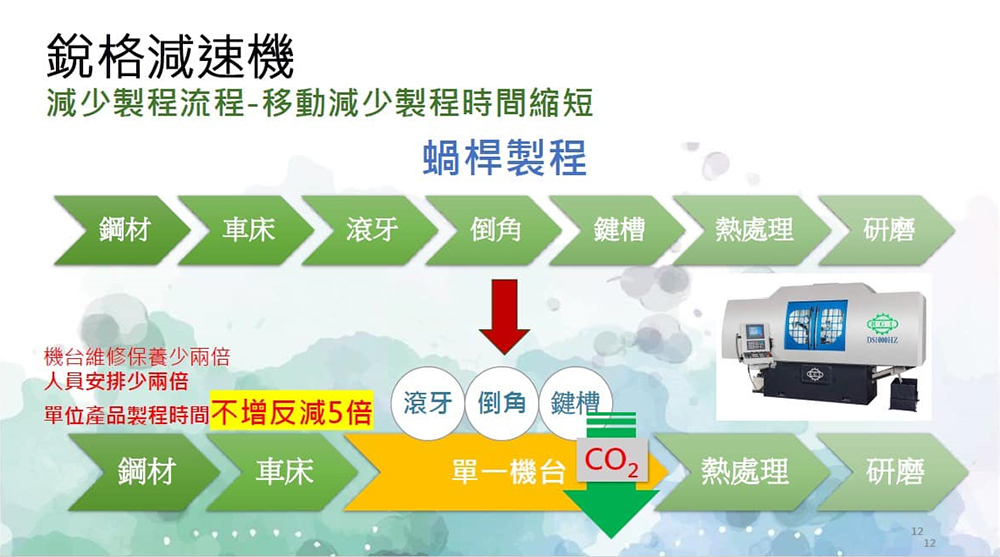

2. 流程優化:縮短蝸桿加工製程的節能設計案例

在精實生產過程中如何縮短製程時間並降低能耗,是工廠節能減碳的重要挑戰之一。以 蝸桿製程 為例,工廠成功地通過流程合併,實現了顯著的能耗與時間節省:

製程整合:如流程圖所示,工廠將原本需要反覆移動不同設備的製程(如滾牙成型、銳角倒角、銑鍵槽、、銑多角等工序縮減到單一機台完成操作。

合併加工製程、集中式加工方式使每個零件的製造流程更流暢,削減了運輸與等待重複上下料的時間,轉換設備精度誤差範圍,提升加工效率和工件良率

減少碳排量:透過減少設備間的反覆運轉,工廠有效降低了能耗。根據實測,每單位製程的碳排放量減少5倍,大幅提升了減碳效益。

此外,智慧化的單機操作還改善了生產效率,減輕了員工在多點流程間的操作壓力,使得減碳工作更具可持續性!

數據可視化+流程優化=綠色革命的新典範

從電能監控平台到製程合併的操作革新,這些手段展示了智慧工廠如何通過數據化管理與流程改良,有效實現能源使用效率的最大化。同時,將節能減碳的概念深度融合到每一個生產環節,打造出更加環保且高效的綠色製造未來。

這些創新措施不僅幫助工廠完成了減碳目標,也樹立了行業內的先進典範。未來,期待更多工廠透過智慧化管理與技術整合,共同邁向綠色生產的新時代!

製程碳足跡 資料收集呈現

單一製程電能監控平台